池田製粉の蕎麦粉が出来るまで

1受入

トラックやコンテナで産地や倉庫から輸送された蕎麦の原料を、このホッパーから張り込みます。

2セパレーター

原料に混入している異物(夾雑物)をふるいによって除去します。茎や小枝等は上層の粗い篩(ふるい)で、砂や土等は下層の細かい篩で取り除きます。

3原料サイロ

原料の搬入日、産地、種類ごとに分けて貯蔵されます。

貯蔵量は、サイロ1本につき約12tほどで、当社ではサイロは8本あります。

4管制盤

製造ラインは、ここで集中コントロールされます。コンピュータ管理された最新の製粉システムで、安定したそば粉づくりを行っています。

5石取り(ドライストナー)

サイロから排出された玄蕎麦は、再度セパレーターにかけられた後、比重の違いを利用し風流と振動で玄蕎麦にくらべ比重の重い小石や豆類、夾雑物を選別、分離して除去します。

6研磨(スカラーマシン)

玄蕎麦同士を擦り合わせることで、表面を研磨しそば殻に付着している微粉や花ガク、塵、雑菌を落とし蕎麦粉への混入を防ぎます。

7粒揃えシフター・ヌキシフター

粒揃えシフター

玄蕎麦を脱皮機にかける為に粒は目の大きさの違うヌキ網でふるわれ、5種類の大きさ別に分けられ脱皮機へかかります。ヌキシフター

脱皮機にかけられた玄蕎麦を剥けたものと剥けていないものに分けます。剥けたものと剥けていないもののわずかな大きさの違いを利用しヌキ網でふるい分けます。剥けていない実は循環します。8脱皮

マスコロイダー、エメリー、アスピレーター

粒揃えによって5種類の大きさに分けられた玄蕎麦は、それぞれの大きさに合わせて調整してあるマスコロイダー(写真中央)及びエメリー(写真左)に入ります。 特殊な石を使い回転させ石臼の様な原理で、ですができるだけ実が割れないように脱皮され、そしてヌキシフターへ送られます。 その後、風力による比重選別機アスピレーター(写真奥)でそば殻や砕けをヌキ実と分離します。色彩選別機

殻が剥けたぬき実と殻の剥けていない実をカラーセンサーで選別します。剥けていない実を石臼で挽くと殻も挽き込んでしまうためです。

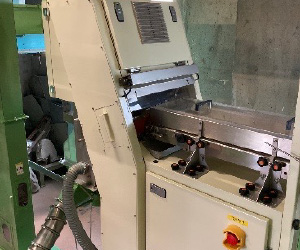

9-A製粉(ロール)

スイス・ビューラー社製、明治機械社製の水冷式ロール製粉機です。2本の回転スピードの異なるローラーの隙間で粉砕します。またロールの内部に水を循環させ、摩擦による温度の上昇を防ぎます。

6種の異なった目のロール製粉機を備えておりそれぞれ粉の状態に合った目のロールで挽かれます。また、ロール製粉は、粒子が均一になるのが特徴です。

9-B製粉(石臼)

そば粉に熱をかけないようにゆっくりとした回転で挽かれます。その為、いわゆる“粉焼け”せず味や風味、香りを多く残すことができます。

また、ロール製粉に比べ粒度分布が広くしっとりとした粉になり独特の食感になります。

9-C製粉(胴搗-どうづき)

当社の売りでもある水車式胴搗製粉機です。スタンプミルとも言われ連続して杵を打ち下ろすことで製粉します。余分な熱がかからないように杵で搗いてそば粉を作るため、いわゆる"粉焼け"せず味や風味、香りを多く残すことができます。また、ロール製粉に比べ粒度分布が広くしっとりとした粉になり、胴搗独特の粘りのある食感になります。

10粉シフター

製粉機により粉砕されたそば粉はシフターと呼ばれる篩い機でふるわれます。 1部屋につき約30段の篩の網(シーブ)が入っています。

粉の種類(工程)によって異なるメッシュを使い、上がり粉(製品になる粉)と再度挽かれるものとに分けます。

ふるわれ残ったものは次の製粉工程へという形で一番粉~四番粉など約8種類の粉に分級されそれぞれのそば粉タンクへ移送されます。

11袋詰め(オートパッカー)

そば粉タンク貯められた粉は、熟練の技術者により製品に合わせ調合、調整され混合機でミキシングされます。水分、色調検査などを終えると自動計量器(オートパッカー)や袋口縫いミシンで袋詰めされ製品となります。

低温恒湿サイロ

製品は直ちに銘柄ごとに低温恒湿サイロに保管されます。倉庫内では製品の鮮度を損なわないため一定の温度湿度になるよう管理されております。

12出荷、配送

製品の鮮度を損なわないため自社の配送車を使用し、挽き立てのそば粉をを私ども社員自身の手で直接お客様にお届けしています。

ぬき実製品専用ライン

精選工程の後、脱皮率の高いインペラ方式で脱皮します。インペラと呼ばれる羽を高速回転させゴム板に玄蕎麦をぶつけて脱皮します。また、色彩選別機も備えており、質の良いヌキ実だけを厳選し、更に品質を保持するためアルミパックにしてお出ししております。